【メッキ工場向け】排水処理装置の日常点検ガイド|安定稼働と環境保全の鍵(点検項目・日報ひな形付)

メッキ工場を運営する上で、排水処理設備の適切な管理は、事業継続と環境保全の両面から極めて重要です。日々排出されるメッキ排水を、環境基準に適合するように処理することは、法令遵守はもちろん、企業の社会的信頼を維持するための必須条件と言えます。

この重要な排水処理プロセスを安定的に維持し、常に良好な水質管理を実現するために欠かせないのが、排水処理装置の「日常点検」です。

日々のルーティンワークと思われがちな点検ですが、実はこれがトラブルを未然に防ぎ、設備の安定稼働を守るための最も効果的な手段の一つです。小さな異常の早期発見が、結果的に大きな設備停止や修理コスト、そして環境への影響を防ぐことに繋がります。

この記事では、メッキ工場の排水処理に携わる方々に向けて、日常点検の重要性、具体的な点検項目とチェックポイント、そして日々の管理に役立つ点検日報のひな形(例)まで、実践的な情報をご紹介します。貴社の排水管理体制の強化や見直しのヒントとして、ぜひご活用ください。

メッキ工場の排水処理、なぜ日常点検が不可欠なのか?

「毎日点検するのは大変…」と感じる方もいるかもしれませんが、日常点検にはそれを上回るメリットがあります。主な理由を4つ解説します。

1. トラブル早期発見と安定稼働の実現

ポンプの異音、わずかな水漏れ、計器の指示値のふらつき…これらは設備トラブルの前兆かもしれません。日常点検によってこれらの変化を早期に検知できれば、本格的な故障が発生する前に対策を打つことが可能です。これにより、予期せぬ生産ライン停止や高額な緊急修理費用のリスクを大幅に低減し、排水処理設備の安定稼働を実現します。

2. 安定した水質管理と排水基準の遵守

排水基準は法律で定められており、これを遵守することはメッキ工場にとって絶対条件です。日常点検を通じて、pH、有害物質(シアン、六価クロム、重金属等)、SS(浮遊物質)などが基準値内に収まるよう、処理プロセス全体が正常に機能しているかを日々確認します。これにより、水質事故のリスクを最小限に抑え、常に環境基準を満たした排水を実現します。

3. 排水処理設備の長寿命化とコスト削減

定期的な点検と適切なメンテナンスは、設備の寿命を延ばすための鍵です。消耗品の適切な交換時期の判断、早期の異常発見による軽微な修理での対応などが可能となり、結果的に設備の長寿命化に繋がります。これは、将来的な設備更新コストの抑制にも貢献します。

4. 法令遵守の徹底と環境リスクマネジメント

環境関連の法令・規制は年々厳しくなる傾向にあります。日常点検の結果を日報として記録・保管しておくことは、適正な排水管理を行っていることの重要な証明となり、規制当局への報告や環境査察にもスムーズに対応できます。また、環境リスクの低減という観点からも、日々の確実なチェック体制は不可欠です。

メッキ排水処理装置|主要工程と日常点検の重要ポイント

一般的なメッキ排水処理フローに沿って、各工程で「何を」「なぜ」点検すべきか、その重要ポイントを見ていきましょう。(※貴社の設備構成に合わせてご確認ください)

原水槽(集水槽): 排水の入口をチェック

- 点検ポイント: 水位(異常な増減はないか?)、異臭・異物(油膜、通常と異なる臭い、固形物の混入はないか?)

- 重要性: 水量や水質の急変、ポンプ異常を早期に察知し、後段の処理負荷変動やトラブルを未然に防ぎます。

2. pH調整槽: 薬品反応の基礎を管理

- 点検ポイント: pH指示値(設定範囲内か?)、攪拌機・薬品注入ポンプの作動状況(正常に動いているか?)

- 重要性: 後段の薬品反応効率や凝集効果はpHに大きく左右されます。適切なpH制御は、安定した水質を得るための基本です。

3. 反応槽(シアン分解槽、六価クロム還元槽など): 有害物質の無害化

- 点検ポイント: ORP計・pH計の指示値(設定範囲内か?)、攪拌機・薬品注入ポンプの作動状況

- 重要性: 有害物質の分解・還元を確実に行うため、適切なORP/pH管理と均一な薬品混合が不可欠。処理不良による有害物質流出を防ぎます。

4. 凝集槽: 汚れをまとめて沈みやすく

- 点検ポイント: 攪拌機の作動状況、薬品注入ポンプの作動状況、フロック形成状況(目視で確認)

- 重要性: 良好なフロック形成が、次工程の沈殿槽での固液分離効率を大きく左右します。適切な薬品注入と攪拌が鍵です。

5. 沈殿槽: きれいな水と汚泥を分離

- 点検ポイント: 上澄水の透明度、汚泥界面の高さ、汚泥掻寄機の作動状況

- 重要性: 処理水質を左右する重要な工程。上澄水の濁りや汚泥流出を防ぎ、後段のろ過装置への負荷を軽減します。

6. ろ過装置: 微細な濁りを除去する最終工程

- 点検ポイント: フィルター入口/出口の圧力差(差圧)、ろ過水の濁度

- 重要性: 処理水の最終的な清浄度を確保します。差圧管理によるフィルター目詰まりの把握と、ろ過水質の確認が重要です。

7. 放流槽: 最終確認と放流

- 点検ポイント: 放流水のpH、外観(色、濁り、油膜など)、放流量

- 重要性: 排水基準を確実に満たしているか、環境への影響がないかを最終確認する最後の砦です。

8. その他(薬品タンク、ポンプ、計測機器): 装置全体の安定稼働を支える

- 点検ポイント: 薬品残量、漏洩の有無、ポンプの異音・振動、計器の指示値、センサーの汚れ

- 重要性: 薬品切れやポンプ故障は処理停止に直結。計測機器の精度維持も適切な水質管理の基礎となります。

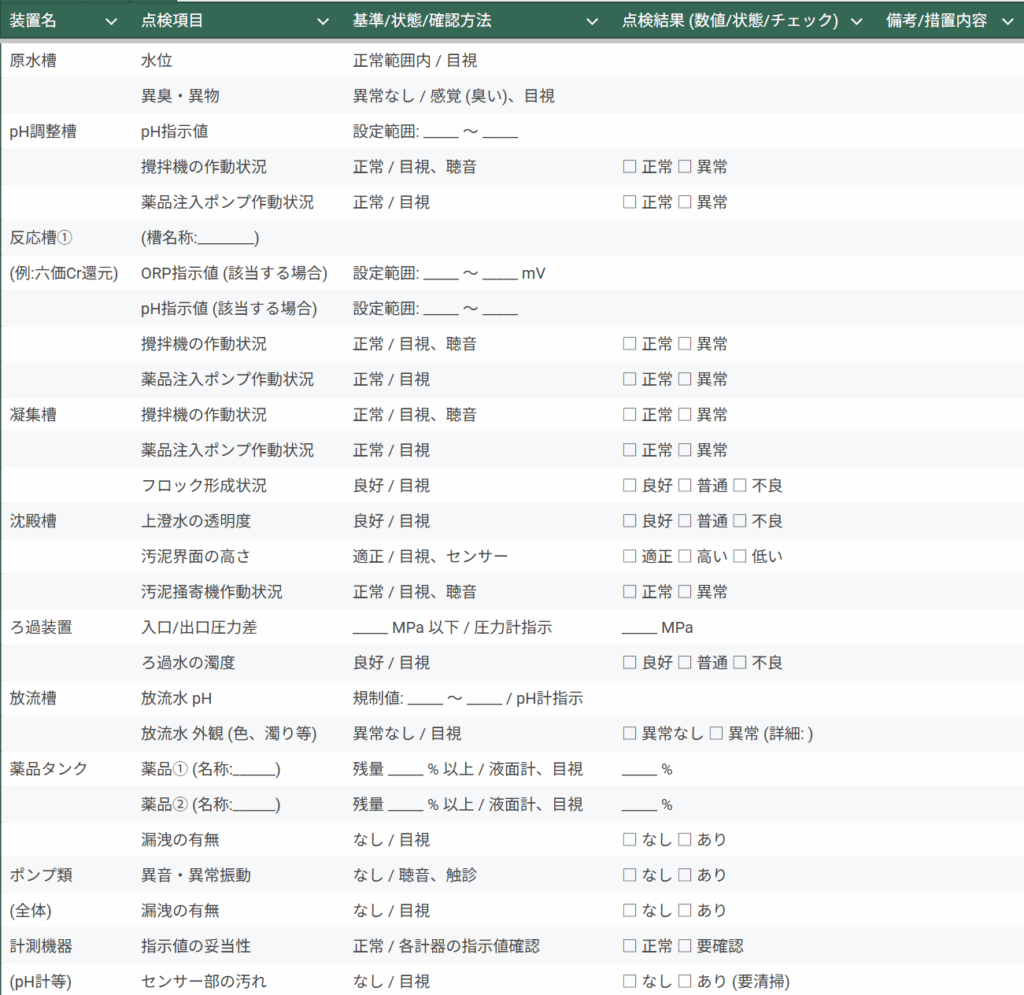

実践!排水処理装置 点検日報ひな形(活用例)

日々の点検結果を確実に記録し、管理体制を強化するために、点検日報の活用は非常に有効です。以下に汎用的なひな形を示します。

排水処理装置 点検日報

点検日: ________年____月____日 (____曜日) 天候: ________ 点検者: ________ 印 確認者: ________ 印

【重要】

- これはあくまで一例です。貴社の排水処理装置の構成や特徴に合わせて、項目を追加・削除・修正し、最適なフォーマットを作成してください。

- 基準値や設定範囲は、必ず自社の設備仕様や排水基準に基づいて具体的に記載しましょう。

- 記録は、単にチェックするだけでなく、異常があった場合の具体的な状況や実施した措置内容も詳しく記載することが重要です。これにより、後日の原因分析や再発防止に役立ちます。

点検をより効果的に行うためのヒント

最後に、日常点検を形骸化させず、より効果的に行うためのヒントをいくつかご紹介します。

- 五感をフル活用する: 計器の数値だけでなく、「いつもと違う音はしないか?」「変な臭いはしないか?」「ポンプの振動は大きくなっていないか?」など、五感を使って変化を捉えることが大切です。(※回転部への接触や感電には十分注意してください)

- 「正常な状態」を知る: 何をもって「異常」とするか判断するためには、まず「正常な状態」をしっかり把握しておく必要があります。普段の音、振動、色、臭い、計器の指示値などを意識して観察しましょう。

- 小さな変化も見逃さない: 「これくらい大丈夫だろう」という油断が、大きなトラブルを招くことがあります。少しでも気になる点があれば記録し、必要であれば上司や担当者に報告・相談する習慣をつけましょう。

- 記録を継続し、傾向を見る: 毎日記録を続けることで、単日の異常だけでなく、徐々に変化していく傾向(例:フィルター差圧が徐々に上昇している)を掴むことができます。これにより、計画的なメンテナンスが可能になります。

- チームで情報を共有する: 点検は一人で行う場合も多いですが、気づいたことや異常時の対応などをチーム内で確実に共有・引継ぎすることが重要です。報告・連絡・相談の体制を整えておきましょう。

なかなか日報データを活かせない時は、、、

ウォーターデジタル社では、新サービス「撮るだけ点検日報」を提供しています。この機会に簡単にデジタルデータ化が可能になる本サービスの検討は如何でしょうか?

まとめ

メッキ工場の排水処理装置の日常点検は、決して派手な作業ではありませんが、工場の安定操業、コスト削減、そして何よりも環境保全という企業の社会的責任を果たす上で、極めて重要な業務です。

日々の地道なチェックが、未来の大きなトラブルを防ぎます。この記事を参考に、ぜひ自社の点検体制を見直し、より確実で効果的な日常点検を実践していきましょう。それが、持続可能な工場運営への確かな一歩となるはずです。

また、必要に応じで、専門業者や社内の有識者/経験者に話を聞いて、よりよい日報作成および向上を図っていきましょう。

専門業者が周りにいない時や、第三者の意見を聞きたいときは、水廻りのセカンドオピニオンであるウォーターデジタル社にぜひお問い合わせください。